今まで紹介してきた弊社の実装組立ソリューションで取り扱っている実装用の治具の記事を

プロセスごとの説明と一緒にまとめたページです。(随時更新)

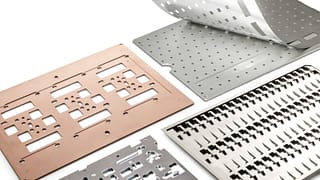

表面実装 とは、 電子基板(緑色の基板、プリント基板やP板と呼ばれます)の表面に ICチップ などの電子部品を取り付ける方法の一つでメタルマスクといわれる版を使ってペースト状に加工したクリームはんだを塗布、電極を接着し、炉で熱してまとめて固定する方法です。

表面実装プロセス(SMT)

クリームはんだを専用の印刷装置で基板上の電極(パッド)に塗り付ける。

チップマウンター(表面実装機)と呼ばれる射出機(搭載機)でチップなどの部品を所定の位置に配置する。

クリームはんだとは

細かい粒子状のはんだとフラックス(接合部の酸化やはんだの丸まりであるはんだホールなどを防ぐ薬品であるフラックス)などを混合しペースト状に加工したもの。【はんだペースト】や【ソルダーペースト】とも呼ばれます。

こちらの記事内でSMT工程の治具を紹介しています

挿入実装プロセス(DIP)

リフローはんだ付け

一般的にリフローはんだ付けと呼ばれる工程です。専用の印刷装置でクリームはんだを塗布した後にリフロー炉と呼ばれる装置に基板を入れて全体を熱し、クリームはんだを溶かして電子部品を直接はんだ付けする方法です。この時、はんだ以外の成分は蒸発(揮発)します。

実装密度を高くして、製品の小型化・薄型化を図る事が出来ます。また、多数種類、多数部品の実装が短時間で実装可能なため近年増加している、高機能、小型製品の生産に適しています。

リフローはんだ付け、フローはんだ付けの両方を行う場合、リフローはんだ付けを行った後にフローはんだ付けをします。フローはんだで実装した基板をリフローに通す事は部品の耐熱温度が一般的に100~180°であり、フローはんだ炉の温度は240℃程度のため基本的にできません。(近年では耐熱部品が開発されていますが、まだ高価です)

フローはんだ付け

一般的にフローはんだ付けと呼ばれる工程です。溶かした液状のはんだを槽に満たしておき、噴き上げてはんだ付けする方法です。ウェーブはんだ付けとも呼ばれ、はんだ噴流(ウェーブソルダー)、はんだ槽というワードが出てくる場合はこのはんだ付けの方法になります。

大きい装置を想像してしまいますが、スポットフロー、ポットフローと呼ばれる小型の装置もあります。

ロボット用・マニュアル作業用プロセス

副資材

省エネ資材・省エネ機材

スイングカップリング

スイングする機構で従来のカプラよりエアの通り道を確保でき、流量が約40%UPします。

完璧なシール性でエアー圧の損失が少なく約25%の省エネ効果を得られます。