こんにちは!株式会社PICSIS(ピクシス)の五十嵐です!

今回は実装工程の簡単な説明とフローソルダリング工程の治具を紹介したいと思います。

フローはんだ付けとは?

一般的にフローはんだ付けと呼ばれる工程です。溶かした液状のはんだを槽に満たしておき、噴き上げてはんだ付けする方法です。ウェーブはんだ付けとも呼ばれ、はんだ噴流(ウェーブソルダー)、はんだ槽というワードが出てくる場合はこのはんだ付けの方法になります。

フローはんだ付けのイメージ

大きい装置を想像してしまいますが、スポットフロー、ポットフローと呼ばれる小型の装置もあります。

フローはんだ付けの仕組みがなんとなく理解できました!

それではフローはんだ付け工程で使用する治具をみていきましょう!

フローソルダリング治具工程で使用する治具

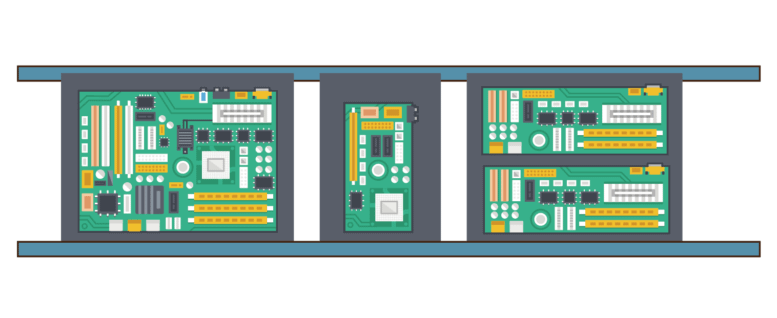

フロー搬送パレット(フローソルダリング治具、フローパレット)

リフロー炉でソルダー面にクリームはんだで部品実装後、フローはんだ槽ではんだ付けする部分のみに、はんだ噴流があたるようマスクして基板を流せるように設計されたのがフロー搬送パレットです。

フロー搬送パレットは『フローソルダリング治具』、『はんだ噴流パレット』、『ソルダーパレット』などとも呼ばれています。

必要な部分にはんだ噴流を当てるようにするだけではなく、混載実装での部品にはんだ噴流を当てないようにマスク、マスキングをする役割もあります。

また、フロー層での反り防止や、フローはんだ噴流による部品の浮きや傾きを防止にも役立ちます。

| 材質 | リコセル(ES-3261A) アルミ |

| オプション その他仕様 | カバー、クランプ、基板押えなど 挿入部品の浮き防止や傾き防止もご相談ください |

フローパレットにはフロー層で幅を統一して流す役割もあります

フローはんだ槽は、特定の基板サイズを大量に生産できるメリットがあります。

しかしプリント基板の種類(50mm以下の小さなプリント基板)によっては、はんだ槽のコンベアー(送り装置)の幅に合わない場合があります。

下の図のようにコンベアーの幅を基板に合わせて搬送するとなると搬送幅の調節など段取り時間が増え、生産効率が悪くなってしまいます。

下の図のようにトレーの外形を一定に設計することでコンベアーの幅を大きく変える事なく、小サイズのプリント基板をはんだ噴流にあてる事が出来ます。

異なる幅のプリント基板を同時に投入することができ、効率よくプリント基板を生産する事が出来ます。

マルチスライドキャリア

マルチスライド搬送キャリアはX軸、Y軸のレールと押さえを動かして調整し、共用できる搬送パレットです。小ロット・多品種・段取り時間短縮により生産性向上に寄与します。

はんだ面側でマスクが必要ない場合は、一台で多品種の基板に対応できます!

基板クランプの他、基板横ズレ防止機構、部品押さえのオプションもあります。

ブリッジキラー(はんだブリッジ対策)

ブリッジキラーとはコネクタのはんだ付けの不良である、【はんだブリッジ】を未然に防止するアイテムです。DIPパレット、フローパレットに取り付けます。はんだを強制誘導するニッケル板や、はんだタッチを遮断するブリッジカットプレートによりはんだブリッジ対策をします。後工程での修正作業削減により生産性向上に寄与します。

はんだブリッジとは、『溶融したはんだ』が『本来は電気的に接続してはいけない近くのランドや部品』に接続してしまっている不良のことをいいます。

はんだウェーブチェック治具(はんだ噴流確認治具)

はんだウェーブを石英ガラスに当ててはんだ噴流の高さ、状態を確認、調節して、条件出しに活用する治具です。日々のフロー装置の立ち上げ時に役立ちます。

まとめ

いかがでしたでしょうか?

少し長くなってしまいましたが、フロー層での基板実装に使用する治具のラインナップと役割を分かりやすく伝えられたかと思います!

株式会社PICSIS(ピクシス)ではプリント基板、エレクトロニクス製品の生産、各種製造プロセスにおけるコスト面や人手不足、担い手不足の課題、お悩みも治具が活躍できる場面がまだまだあります!

こんな治具を作りたいという構想やお悩みがありましたら是非1度ご相談ください!

コメント